Завод по производству фенов bork

Итак, **завод по производству фенов bork**... Когда я впервые услышал этот запрос, сразу в голове возникли ассоциации с китайским производством – огромные объемы, динамика, но часто – не всегда стабильное качество. Многие считают, что просто купить турбину, мотор и нужные детали и собрать фен – дело нескольких часов. Но это, конечно, упрощение. Мы в OOO Айюбэй Технолоджи (Сучжоу) – это LOVEUBEST – ежедневно сталкиваемся с тем, как сложно создать действительно хороший фен, который будет надежным, эффективным и долговечным. Разберем по полочкам, что на самом деле стоит за производством.

От концепции до готового продукта: основные этапы

Первый этап, как я понимаю, – это проектирование. Здесь важно не только красивый дизайн, но и функциональность. И здесь часто возникает недопонимание. Многие клиенты хотят 'как у известных брендов', не особо задумываясь о том, что 'как у известных брендов' – результат долгих исследований, тестирований, и, конечно, оптимизации производственных процессов. Мы начинаем с определения целевой аудитории, необходимых характеристик (мощность, скорость обдува, температурные режимы), и, конечно, бюджета. Далее идет разработка электрической схемы, выбор компонентов: мотора (обычно это модифицированные индукционные или коллекторные двигатели, выбор зависит от ценовой категории и требований к эффективности), турбины (разные конструкции, влияют на шум и мощность), терморегулятора, и, конечно, корпуса.

Выбор компонентов – это целая наука. Например, двигатель – это 'сердце' фена. Его характеристики напрямую влияют на мощность и эффективность. Неправильный выбор может привести к перегреву, преждевременному выходу из строя, или просто к неадекватному vykonu. Мы часто видим случаи, когда выбирают самый дешевый мотор, чтобы снизить стоимость, но потом клиенты жалуются на слабость фена и его короткий срок службы. Это как с автомобилем – экономия на двигателе может обойтись очень дорого.

Тестирование и прототипирование: ключевой момент

Далее следует создание прототипа. И это не просто 'сборка из подручных материалов'. Нужно проверить работоспособность схемы, качество обдува, температурный режим, устойчивость конструкции. Мы обычно делаем несколько прототипов, чтобы выявить все возможные недостатки. Первый прототип – это обычно 'лабораторный зверь', который показывает, что принципиально возможно. Второй прототип – это уже более 'приемлемый' вариант, где исправляются основные ошибки. И только после нескольких итераций можно говорить о готовности к производству. Один из самых распространенных вызовов – это борьба с шумом. Хороший фен должен быть достаточно тихим, особенно при использовании на низких режимах. Здесь важно правильно подобрать турбину, использовать звукоизолирующие материалы в корпусе, и оптимизировать воздушный поток.

Раньше мы сталкивались с ситуацией, когда клиенты требовали очень дешевый фен, но при этом не готовы были идти на компромиссы в качестве. Мы старались объяснить, что дешевые компоненты – это прямой путь к проблемам в будущем. В итоге, пришлось предлагать альтернативные решения, которые позволяли снизить себестоимость, но не ухудшали качество.

Производственный процесс: масштабирование и контроль качества

Когда прототип готов, наступает этап масштабирования производства. Это значит, что нужно организовать закупку компонентов в больших объемах, наладить сборку, и внедрить систему контроля качества. Контроль качества – это не просто проверка готовых фенов на работоспособность. Это постоянный мониторинг на всех этапах производства: от входного контроля компонентов до финальной упаковки.

Мы используем различные методы контроля качества, включая визуальный осмотр, тестирование электрических параметров, и проверку соответствия стандартам безопасности. Особенно важно следить за электрической безопасностью, чтобы избежать поражения электрическим током. Мы регулярно проводим испытания на соответствие международным стандартам безопасности, таким как CE, RoHS и другие.

Входной контроль компонентов: первый рубеж обороны

Входной контроль – это критически важный этап. Мы проверяем каждый компонент на соответствие спецификациям, ищем дефекты, и убеждаемся в их работоспособности. Это позволяет избежать проблем на этапе сборки и снизить количество брака. Например, мы проверяем индуктивность мотора, сопротивление обмоток, и качество изоляции. Если обнаруживаются дефекты, компонент возвращается поставщику.

Однажды мы столкнулись с проблемой с поставками ложных компонентов. Поставщик по ошибке отправил нам некачественные моторы. Это привело к серьезным задержкам в производстве и потере заказов. С тех пор мы усилили контроль над поставщиками и внедрили более строгие процедуры проверки компонентов.

Реальные кейсы и уроки

У нас был случай, когда клиенту требовался фен с очень высокой мощностью, но при этом он должен был быть максимально тихим. Мы выбрали мощный двигатель, но использовали специальную систему шумоподавления в корпусе. В итоге, нам удалось создать фен, который был одновременно мощным и тихим. Этот кейс показал нам, что для решения сложных задач нужно подходить творчески и использовать нестандартные решения.

Еще один интересный случай – это разработка фена с функцией ионизации. Ионизация помогает уменьшить статическое электричество и сделать волосы более гладкими и блестящими. Мы использовали специальный генератор ионов, который генерирует отрицательно заряженные ионы. Но это добавило сложности в конструкцию и увеличило стоимость фена. В итоге, мы достигли компромисса, используя менее мощный, но более экономичный генератор ионов.

В заключение, хочу сказать, что производство фенов – это не просто сборка готовых компонентов. Это сложный технологический процесс, который требует знаний, опыта, и постоянного совершенствования. И только при соблюдении всех требований к качеству и безопасности можно создать действительно хороший фен, который будет радовать пользователей долгие годы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

S3+концентратор+насадка для завивки – белый цвет

S3+концентратор+насадка для завивки – белый цвет -

Бытовой скоростной фен Air3.0.12 – белый

Бытовой скоростной фен Air3.0.12 – белый -

S3+расческа+насадка для завивки – серый

S3+расческа+насадка для завивки – серый -

Насадка для объема – совместима с линейкой Air – аксессуар

Насадка для объема – совместима с линейкой Air – аксессуар -

Бытовой скоростной фен Air3.0.13-A – белый

Бытовой скоростной фен Air3.0.13-A – белый -

S3+концентратор+расческа – белый цвет

S3+концентратор+расческа – белый цвет -

S3+расческа – серый

S3+расческа – серый -

Бытовой скоростной фен Air3.0.13-A – серебристо-серый

Бытовой скоростной фен Air3.0.13-A – серебристо-серый -

S2+расческа+насадка для завивки – фиолетовый

S2+расческа+насадка для завивки – фиолетовый -

S2+сопло – белый

S2+сопло – белый -

S3+концентратор+расческа – фиолетовый цвет

S3+концентратор+расческа – фиолетовый цвет -

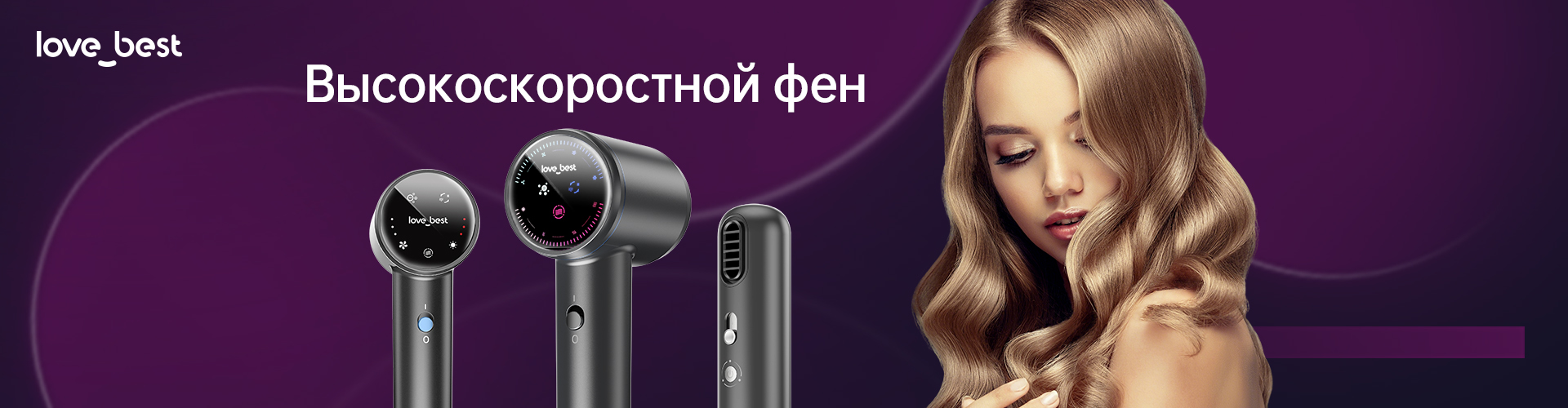

Высокоскоростной фен Love Best с широким диапазоном напряжения: совершенно новый подход к уходу за волосами, наслаждайтесь глобальными возможностями укладки.

Высокоскоростной фен Love Best с широким диапазоном напряжения: совершенно новый подход к уходу за волосами, наслаждайтесь глобальными возможностями укладки.

Связанный поиск

Связанный поиск- Оптовая фен руководство

- Отличный профессиональный фен xiaomi

- Фен постоянного тока

- Оптовая торговля профессиональными фенами

- Цены на фены с расческами

- Oem фен для волос набор

- Китайские фены с двигателем постоянного тока

- Отличный профессиональный фен для быстрой сушки волос

- Знаменитый фен rowenta

- Фены с расческами из китая